Test and numerical analysis on the damage characteristics of double-hull ship structures suffering head-on collision by a wedge indenter

-

摘要:目的 船舶碰撞的后果往往是灾难性的,尤其是由双壳油轮碰撞或搁浅事故所造成的海洋生态灾难,多年都难以恢复。为评估双壳结构的耐撞性能,开展双壳船体结构在楔形物撞击下的损伤特性试验与仿真研究。方法 首先,针对双壳体结构模型开展准静态碰撞实验;然后,利用有限元软件LS-DYNA对双壳体结构试验模型进行数值仿真。结果 结果显示:试验和数值仿真结果在撞击载荷响应与变形破坏模式上吻合较好;双壳体结构内、外壳板的变形及破坏模式区别较大;内、外壳板之间的横隔板产生的塑性变形会延迟外壳板的断裂。结论 所做研究可用于船体舷侧结构或船底结构在遭受碰撞或搁浅时的损伤性能评估。Abstract:Objectives The result of ship collision is often catastrophic, especially a marine ecological disaster caused by the collision or stranding of double-hull oil tanker is difficult to recover from for many years. In order to assess the crashworthiness of double-hull structure, the test and simulation study on the damage characteristics of double-hull ship structures subjected to head-on collision on by a wedge indenter were conducted.Methods First, quasi-static indentation experiment is performed for double-hull structure model. Then the finite-element software LS-DYNA is used to perform numerical simulation of the double-hull structure test model.Results The study results indicate the test matches well with the numerical simulation in terms of collision load response and deformation modes. There is great difference between the deformation and damage modes of the outer plate and inner plate of the double hull. Due to the plastic deformation in web girder between the outer and inner plates, the fracture initiation in outer plate was delayed.Conclusions The results in this research could be used to assess the damage characteristics of boardside structure or ship bottom structure during under collision or stranding.

-

Keywords:

- double-hull structure /

- collision /

- damage mode /

- numerical simulation

-

0. 引言

随着航运业的发展, 船舶避碰和导航技术日益先进, 但船舶碰撞和搁浅事故仍时有发生, 对人员的生命安全、健康和环境都造成了极大的危害, 受到国内、外船舶研究人员的广泛关注。另外, 具有双壳体结构的船舶常用来运输原油、化学品等危险或易造成污染的物品, 因而其耐撞性评估更值得深入研究。

目前, 研究碰撞的方法主要有经验公式法、试验方法、数值仿真方法和简化解析方法。早期的试验大多是整船的碰撞或搁浅试验, 但因其试验代价非常大, 且测试过程中不确定因素较多, 所以模型试验更受青睐。截止目前, 所开展的大量试验主要用于获取各构件的变形模式和破坏模式。对于双壳体结构碰撞或搁浅的模型试验, 多采用球形或球锥形撞头来模拟撞击船的球鼻艏或海底礁石。例如:Amdahl等[1]和Wang等[2]通过开展双壳体结构系列模型准静态撞击试验, 研究了撞头尺寸和撞击位置对撞击力的影响; Paik和Seo[3]利用双壳体结构模型试验, 验证了其所提出的双壳体结构耐撞性能评估方法的有效性; Karlsson等[4]通过开展双壳体模型试验, 建立了可靠的数值仿真方法; Tautz等[5]通过开展刚性和柔性球鼻艏撞击下的双壳体结构模型试验, 研究了柔性球鼻艏和刚性球鼻艏对撞击能量吸收的影响。Wang等[6]的研究表明:不同撞击船的艏部形状对被撞船船体结构的损伤性能影响很大, 大多数结构模型试验主要是采用球形或球锥形撞头来模拟球鼻艏的作用, 而对船舶尖艏的模拟则较少。楔形体能够较好地模拟船舶尖艏, 但有关楔形体撞击双壳体结构的试验很少。

虽然采用模型试验可以获得船体构件遭受撞击下的变形破坏特征, 但试验耗时长, 且需要把控许多细节才能取得较好的试验结果。而相对来说, 数值仿真方法则十分方便, 且容易重复进行, 因此常被用来验证解析方法的准确性[7-10]。双壳体结构形式复杂, 因此寻求合理的数值方法以准确模拟结构的破坏过程和破坏抗力十分有必要。

采用模型试验方法可以得到双壳体各构件的变形破坏模式和结构整体的抗力数值, 而数值仿真方法则可以合理地预报双壳体结构的变形特征。本文拟采用试验和数值仿真方法探讨双壳体结构受楔形体撞击下的变形和破坏特征, 以为双壳体结构的损伤特性和耐撞性能评估提供指导。

1. 试验设计

1.1 试件设计

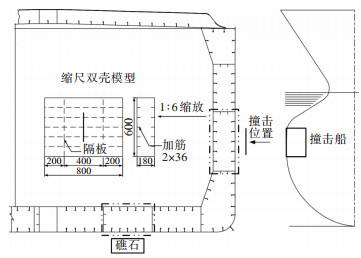

在碰撞与搁浅事故中, 结构的响应与被撞船的结构形式、撞击船船艏的刚度以及撞击位置等有关。Villavicencio和Soares[11]给出了典型的船撞击舷侧的碰撞场景(图 1), 即排水量为16 500 DWT的油船舷侧受到另一船舶的垂向撞击。油船双壳间距为1.08 m, 横向和纵向隔板间距分别为2.4和3.6 m。通过1:6的缩放, 并将横梁上的骨材等效到板上, 得到了如图 1所示的结构形式, 其中板和加强筋的厚度均为2 mm, 图中数值的单位为mm。最终的缩尺结构模型和实船相比其剖面模数少了10%。表 1列出了实船各构件的尺寸和厚度, 以作为参考。

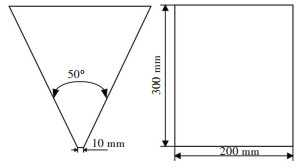

表 1 双壳结构各构件尺寸Table 1. Components' dimensions of the double-hull structure双壳构件 厚度 球扁钢牌号 外壳板/mm 12.0 HP.220×11 内壳板/mm 12.0 HP.220×11 横隔板/mm 10.0 FB.160×10 纵隔板/mm 10.0 FB.150×12 在撞击船撞击被撞船舷侧的场景中(图 1), 被撞船的舷侧结构和撞击船的艏部结构会都发生不同程度的变形[12]。本文将撞击船简化为刚性楔形头, 忽略撞击船船艏的变形影响, 仅分析被撞双壳体结构的变形吸能特性。试验中用到的撞头形状和撞头尺寸如图 2所示。

试件中, 板和加强筋所用材料均为普通的热轧钢板, 其材料力学特性如表 2所示。具体的拉伸试验方法和数据处理方法参见文献[13]。

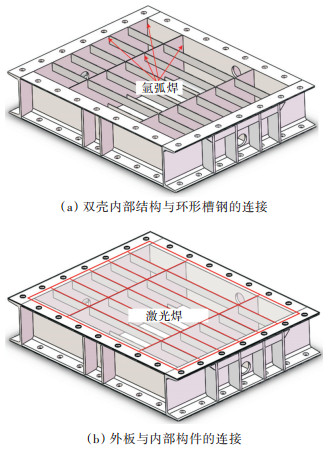

表 2 2 mm板材料的力学特性Table 2. Material properties of the 2 mm plate参数 数值 弹性模量/MPa 206 泊松比 0.3 质量密度/(kg·m-3) 7 850 屈服强度/MPa 280 抗拉强度/MPa 396.4 断裂应变 0.326 双壳体结构通过环形槽钢框架连接, 槽钢的材料属性如表 3所示。在环形槽钢上的适当位置钻有用于固定试件的螺栓孔。通过在槽钢四周开直径为40 mm的圆孔, 观测试件在变形过程中内部构件的变形特征。图 3描述了试件的焊接制作过程。

表 3 18b槽钢材料力学特性Table 3. Material properties of the 18b channel steel参数 数值 屈服强度/MPa 345 抗拉强度/MPa 510~600 伸长率 0.22 1.2 工装

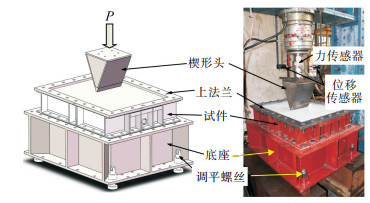

试验工装如图 4所示。工装从上至下分别为液压千斤顶、力传感器、撞头、上法兰、试件和底座。其中, 底座下端装有4个T型螺纹, 用于调节试件的水平度; 液压千斤顶以10 mm/min的加载速度压载试件。在加载过程中, 同步测量撞头与试件的垂向接触力以及撞头行进的位移。此外, 利用微型摄像头拍摄变形过程中内部构件的变形形式。当双壳体结构的内壳板发生破裂时, 继续加载约10 mm后停止试验。

2. 数值仿真

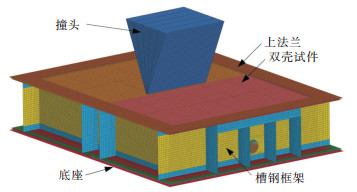

利用非线性动力学有限元软件LS-DYNA开展数值模拟分析, 图 5所示为有限元模型。数值模型中包含试件、撞头、上法兰和简化的底座。除撞头用体单元模拟外, 其他组件均用四节点壳单元模拟。对于双壳体试件, 单元尺寸为4 mm(le/t=2, 其中le为单元尺寸, t为壳板厚度)。槽钢框架网格尺寸为8 mm, 上法兰和底座网格尺寸为15 mm。

在碰撞的数值仿真中, 通常采用常应变准则来判断单元是否发生失效, 因为单元的失效应变取值与单元网格尺寸存在密切关系[14-15]。为了得到单元的失效应变, 通过开展单轴拉伸试验的数值仿真, 并将试验结果与数值仿真结果进行对比, 可得到单元的失效应变值[13]。本文中, 对应单元尺寸为4 mm时的单元失效应变值为0.48。

在LS-DYNA软件中, 选取Mat.024号材料赋予双壳体试件, 以考虑其塑性变形及破坏行为; 将Mat.003号材料赋予槽钢中, 以近似计算其变形; 将Mat.020号刚性材料赋予撞头和上、下法兰。

在撞头与试件之间, 以及试件内部构件之间, 采用自动单面接触。在图 3(a)中, 内部构件与槽钢焊接的部分采用绑定接触; 图 3(b)中的激光焊接采用点焊形式, 以将外板和内部构件连接[16]。此外, 试件外板与上法兰和底座之间采用面面接触。在这些接触中, 将静摩擦系数定义为0.3。

3. 结果与讨论

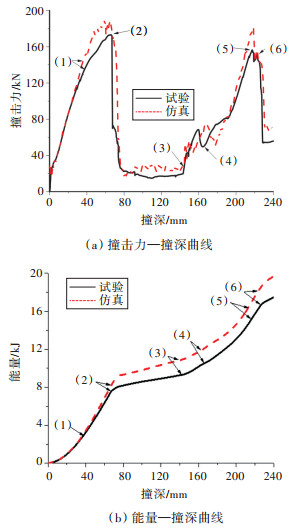

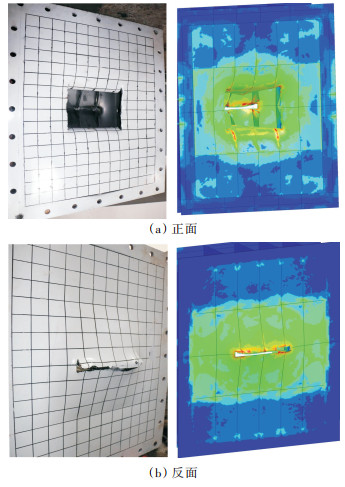

试验与数值仿真的撞击力-撞深曲线对比如图 6所示, 最终的变形形式对比如图 7所示。

从图 7中可以看出:在楔形撞头的作用下, 外壳板首先产生了大的塑性变形, 而与壳板接触的区域则出现了明显的应变集中现象, 并最终造成外壳结构沿撞头顶部发生撕裂; 随着楔形撞头的继续作用, 内壳结构上的加强筋出现了弯曲变形, 并被楔形撞头的顶端切断; 外壳板局部出现应变集中, 并最终发生撕裂。为了更好地对试验结果与数值仿真结果进行对比, 选取6个典型时刻对试验与数值仿真的载荷和构件变形进行了对比。

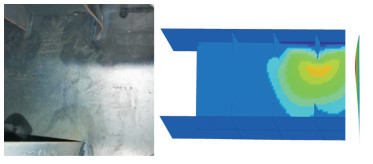

在时刻1之前, 外板主要承受膜拉伸作用和来自楔形头端部的剪切作用。在这一过程中, 试验和数值仿真结果吻合良好。随后, 试验和数值仿真的撞击力-撞深曲线有所偏离。导致这种偏离的原因是:试验过程中, 双壳结构中间的横隔板受到面内压缩载荷作用发生局部屈曲, 从而造成其承载能力下降, 如图 8所示。由于实验模型的隔板存在一定的初始缺陷, 而数值模型并未考虑隔板的初始缺陷, 所以造成仿真得到的屈曲抗力相对于试验值要大一些。在此过程中, 隔板作为支撑外壳板的边界发生了变形。相对于完全刚性固支边界, 隔板的面内变形会使双壳外板的断裂时刻延后, 因此外壳板的能量吸收值会更大。

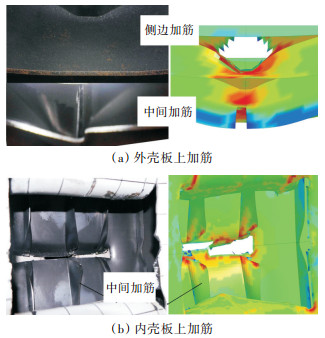

从时刻1到时刻2, 载荷逐渐增大, 在此过程中, 加强筋会发生不同程度的损伤。如图 9(a)所示, 外板中间的加强筋与侧边加筋的变形形式有所不同, 这些变形形式与文献[12]中的类似, 加强筋将承受局部弯曲和整体拉伸作用。在时刻2, 外板发生破裂, 随之, 载荷迅速下降。在楔形头接触到内壳板加强筋之前, 外板主要承受撕裂作用, 且在撕裂阶段, 仿真所得抗力较试验值要大。

从时刻3到时刻4, 内壳板的加强筋对抵抗撞头起重要作用。在此过程中, 加强筋在楔形头的作用下发生弯曲, 载荷继续上升, 当载荷达到最大时, 加强筋被切断(图 9(b)), 载荷出现波动。接着, 撞头接触到内壳板, 载荷继续上升。与外壳板的作用类似, 载荷会达到另外一个波峰(时刻5), 而且最终会将内板压破, 导致载荷迅速下降(时刻6)。

通过以上分析可以看出, 对于有横向隔板连接的内、外壳板的双层结构, 由于中间隔板发生了屈曲变形, 使得其作为固支边界的效应有所减弱, 从而延迟了外壳板的断裂, 使得外壳板的变形模式和内壳板相比有所差异, 进而造成外壳板的撞击力大于内壳板。

4. 结论

本文采用试验和数值仿真的方法研究了双壳体结构在楔形体准静态压载下各构件的变形失效形式。基于试验和数值仿真结果, 可以得到如下结论:

1) 本文所提数值仿真方法可以很好地模拟双壳船体结构受楔形物撞击下的破坏过程。

2) 在楔形船艏的撞击作用下, 双壳船体结构的隔板可能会发生屈曲变形, 该变形能够使外壳板的断裂时刻延后, 从而使结构吸收更多的撞击能量。

3) 双壳体结构中内、外壳板的变形模式有所区别, 外壳板的加强筋主要承受拉伸作用和局部弯曲作用, 而内壳板的加强筋则是先后承受屈曲作用、弯曲作用和拉伸作用。

-

表 1 双壳结构各构件尺寸

Table 1 Components' dimensions of the double-hull structure

双壳构件 厚度 球扁钢牌号 外壳板/mm 12.0 HP.220×11 内壳板/mm 12.0 HP.220×11 横隔板/mm 10.0 FB.160×10 纵隔板/mm 10.0 FB.150×12 表 2 2 mm板材料的力学特性

Table 2 Material properties of the 2 mm plate

参数 数值 弹性模量/MPa 206 泊松比 0.3 质量密度/(kg·m-3) 7 850 屈服强度/MPa 280 抗拉强度/MPa 396.4 断裂应变 0.326 表 3 18b槽钢材料力学特性

Table 3 Material properties of the 18b channel steel

参数 数值 屈服强度/MPa 345 抗拉强度/MPa 510~600 伸长率 0.22 -

[1] Amdahl J, Kavlie D, Johansen A. Tanker grounding resistance[C]//Proceedings of the 6th International Symposium on Practical Design of Ships and Mobile Units. Seoul: Elsevier, 1995: 1072-1083.

[2] Wang G, Arita K, Liu D. Behavior of a double hull in a variety of stranding or collision scenarios[J]. Marine Structures, 2000, 13(3):147-187. doi: 10.1016/S0951-8339(00)00036-8

[3] Paik J K, Seo J K. A method for progressive structural crashworthiness analysis under collisions and grounding[J]. Thin-Walled Structures, 2007, 45(1):15-23. doi: 10.1016/j.tws.2007.01.012

[4] Karlsson U B, Ringsberg J W, Johnson E, et al. Experimental and numerical investigation of bulb impact with a ship side-shell structure[J]. Marine Technology, 2009, 46(1):16-26. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=7b5e6c30f29ee79438ac5f39cc5142c2

[5] Tautz I, Schöttelndreyer M, Lehmann E, et al. Collision tests with rigid and deformable bulbous bows driven against double hull side structures[C]//Collision and Grounding of Ships and Offshore Structures. London: Taylor & Francis Group, 2013: 93-100.

[6] Wang G, Spencer J, Chen Y J. Assessment of a ship's performance in accidents[J]. Marine Structures, 2002, 15(4/5):313-333. doi: 10.1016-S0951-8339(02)00017-5/

[7] Hu Z Q, Jørgen A, Lin H. Verification of a simplified analytical method for predictions of ship groundings over large contact surfaces by numerical simulations[J]. Marine Structures, 2011, 24(4):436-458. doi: 10.1016/j.marstruc.2011.06.001

[8] 于兆龙, 胡志强, 刘毅, 等.船舶搁浅于台型礁石场景下双层底肋板骨材变形机理研究[J].振动与冲击, 2014, 33(14):188-194. http://d.old.wanfangdata.com.cn/Periodical/zdycj201414034 Yu Z L, Hu Z Q, Liu Y, et al. Collapse mechanism analysis of stiffeners on transverse floors in a shoal grounding course of double bottom tanker[J]. Journal of Vibration and Shock, 2014, 33(14):188-194(in Chinese). http://d.old.wanfangdata.com.cn/Periodical/zdycj201414034

[9] 高振国, 胡志强, 王革. FPSO舷侧结构抗撞性能的解析计算研究[J].工程力学, 2014, 31(增刊1):155-160, 176. http://d.old.wanfangdata.com.cn/Conference/8105507 Gao Z G, Hu Z Q, Wang G. A simplified analytical method for prediction of anti-collision capability of FPSO side structures[J]. Engineering Mechanics, 2014, 31(Supp 1):155-160, 176(in Chinese). http://d.old.wanfangdata.com.cn/Conference/8105507

[10] Liu B, Soares C G. Assessment of the strength of double-hull tanker side structures in minor ship collisions[J]. Engineering Structures, 2016, 120:1-12. doi: 10.1016/j.engstruct.2016.04.011

[11] Villavicencio R, Liu B, Soares C G. Experimental and numerical analysis of a tanker side panel laterally punched by a knife edge indenter[J]. Marine Structures, 2014, 37:173-202. doi: 10.1016/j.marstruc.2014.03.001

[12] 刘敬喜, 胡紫剑, 叶文兵.柔性、刚性球艏对双壳舷侧结构耐撞性能影响的研究[J].中国舰船研究, 2008, 3(5):32-36. doi: 10.3969/j.issn.1673-3185.2008.05.007 Liu J X, Hu Z J, Ye W B. Crashworthiness of double hull structures impacted by buffer and rigid bows[J]. Chinese Journal of Ship Research, 2008, 3(5):32-36(in Chinese). doi: 10.3969/j.issn.1673-3185.2008.05.007

[13] Zhang M, Liu J X, Hu Z Q, et al. Experimental and numerical investigation of the responses of scaled tanker side double-hull structures laterally punched by conical and knife edge indenters[J]. Marine Structures, 2018, 61:62-84. doi: 10.1016/j.marstruc.2018.04.006

[14] Calle M A G, Verleysen P, Alves M. Benchmark study of failure criteria for ship collision modeling using purpose-designed tensile specimen geometries[J]. Marine Structures, 2017, 53:68-85. doi: 10.1016/j.marstruc.2017.01.001

[15] 刘敬喜, 崔濛, 龚榆峰.船舶碰撞仿真失效准则比较[J].中国舰船研究, 2015, 10(4):79-85. doi: 10.3969/j.issn.1673-3185.2015.04.012 Liu J X, Cui M, Gong Y F. A comparative study of failure criteria in ship collision simulations[J]. Chinese Journal of Ship Research, 2015, 10(4):79-85(in Chinese). doi: 10.3969/j.issn.1673-3185.2015.04.012

[16] Ehlers S, Tabri K, Romanoff J, et al. Numerical and experimental investigation on the collision resistance of the X-core structure[J]. Ships and Offshore Structures, 2012, 7(1):21-29. doi: 10.1080/17445302.2010.532603

-

期刊类型引用(8)

1. 贾静,成应晋,刘广民,王杏华. 焊接变形对10Ni3CrMoV接头疲劳失效行为的影响. 焊管. 2025(04): 24-30 .  百度学术

百度学术

2. 杨磊. 摩擦对大型集装箱船碰撞影响研究. 应用技术学报. 2024(04): 432-439 .  百度学术

百度学术

3. 王艳华. 船舶碰撞过程船体表面动力学数值仿真. 舰船科学技术. 2022(03): 21-24 .  百度学术

百度学术

4. 曲源,陈冠宇,刘均,张攀,程远胜. 某核动力平台双层舷侧结构耐撞性试验及数值分析. 中国舰船研究. 2022(S1): 59-65 .  本站查看

本站查看

5. 任俊军. 浪击对船体材料损伤的计算机仿真研究. 兵器材料科学与工程. 2021(01): 73-77 .  百度学术

百度学术

6. 张敏,张祥. 楔形首撞击下船体双壳结构的耐撞性研究. 舰船科学技术. 2021(11): 25-29 .  百度学术

百度学术

7. 成艳真. 基于加速性混沌反馈结构船体结构论证系统. 舰船科学技术. 2019(10): 4-6 .  百度学术

百度学术

8. 朱明悦. 物理压力下船体外侧抗压能力的非线性建模. 舰船科学技术. 2019(12): 16-18 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: